技术突破:全球首例

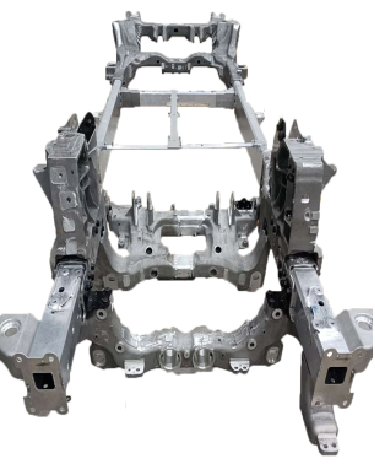

在新能源汽车轻量化与安全性需求双重驱动下,车架设计制造技术成为行业竞争焦点。传统全铝车架由数十个部件通过焊接、铆接等方式组装,工序复杂、成本高昂,且连接处是结构刚性与安全性的薄弱环节。

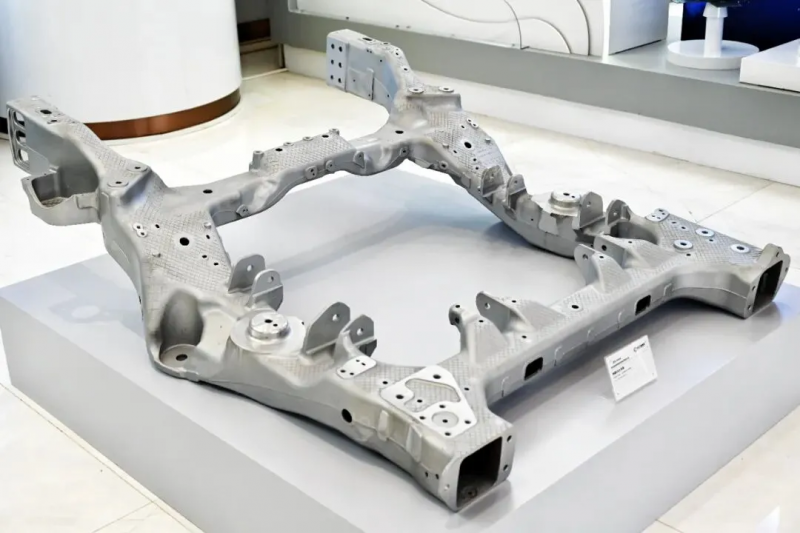

航特装备历时多年研发,成功攻克超大型薄壁结构件低压铸造中熔体充填控制、变截面结构梯度凝固等多重技术难题,将传统需数十个部件组装的车架结构简化为单一整体铸造成型。这种一体化设计极大提升了车身整体刚性与扭转刚度,通过优化力流传递路径,显著增强了车辆安全防护能力。

此次发布的铝金骨梁,投影面积达4.2平方米,壁厚跨度从4毫米至50毫米,最薄处仅4毫米,最厚处达50毫米,厚度跨越比超过12:1。这种极端差异下的同步成型技术,此前在全球范围内尚无成功先例。

该技术另一大创新在于材料配方优化。航特装备研发团队通过微合金化与热处理工艺的精细调控,使成型后的车架在保持高强度的同时,兼具良好的韧性与抗疲劳性能。

工艺创新:精密可控

航特装备的一体式低压铸造技术,标志着我国在大型复杂铝合金结构件制造领域达到世界领先水平。该技术通过在精密可控的低压环境下,将铝合金液平稳注入特大型模具型腔,实现金属在超薄壁处的完美充填与均匀凝固。整个过程由智能化控制系统实时监控压力和温度,确保成型质量高度一致。航特装备技术负责人表示:“我们不仅在尺寸上突破了传统低压铸造的极限,更重要的是在材料性能与结构完整性上达到了前所未有的水平。”

产业影响:引领变革

“这项技术的成功应用,标志着我国在新能源汽车高端核心零部件领域,实现了从技术追赶到技术引领的重大跨越。”集团科技创新部负责人在发布会上评价道。随着新能源汽车市场竞争加剧,轻量化是提升续航里程、改善操控性能的关键,但轻量化不能牺牲安全性,如何平衡二者一直是行业痛点。

航特装备的一体式低压铸造全铝车架为行业提供了全新解决方案,不仅实现显著减重效果,更通过一体化结构设计将碰撞安全性能提升到新高度。这一技术路径预计将引领新能源汽车大车架设计与制造的技术变革。

航特装备作为国内领先的汽车轻量化底盘系统方案供应商,已与一汽红旗、东风岚图、蔚来汽车、比亚迪等国内外知名汽车厂商建立深度合作关系。此次技术突破将进一步巩固其在高端底盘部件领域的领先地位,为整个产业链技术升级注入新动能。

未来布局:拓展应用

目前,该技术已率先应用于比亚迪旗下高端新能源SUV——仰望U8L鼎世版,为这款售价128万元的旗舰车型构筑了坚实的“铝金骨梁”,整车架重量较传统多部件组装方案明显降低,实现了安全性与轻量化的完美统一。

随着全球汽车产业向电动化、智能化加速转型,底盘与车架技术的革新成为竞争关键领域,航特装备已占据先发优势。公司表示,下一步将继续加大研发投入,优化工艺流程,降低成本,让这项领先技术惠及更多车型,为中国汽车工业的崛起贡献“航特力量”。