镁合金应用存在三大技术挑战,联合电子已针对性实现突破:

-

壳体刚度:镁合金弹性模量仅为铝合金的 60%,联合电子通过结构优化,使壳体达到同等刚度水平。

-

壳体耐蚀性:针对镁元素化学性质活泼、与钢件产生电偶腐蚀、与乙二醇冷却液反应等问题,联合电子采用特殊设计与工艺,有效规避了腐蚀风险。

-

壳体耐高温蠕变:联合电子根据镁合金在 120℃以上长期高温与持续应力下的蠕变现象,进而采用特殊材料及工艺提升其性能,避免了塑性变形对功能造成影响。

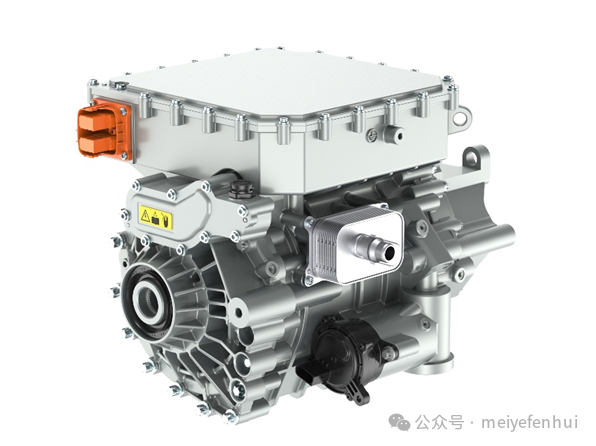

联合电子镁合金电驱动桥介绍

联合电子镁合金电驱动桥通过一体铸造技术,深度集成 UX-Pin 电机、平行轴减速箱或行星排减速箱与逆变器。

镁合金材料带来的轻量化优势显著:以第二代电桥壳体(变速器、电机壳体、端盖)为例,铝合金版本重 25kg,镁合金版本仅 17kg,单套减重 8kg,电驱动桥总重约 60kg,较传统设计减重 20%。同时,功率密度突破 4.4kW/kg,峰值功率超 250kW,实现 “更轻更强”。

平行轴减速箱或行星排减速箱均采用高重合度设计,兼顾小尺寸与 NVH 性能优化;油冷创新油道布置实现全主动冷却润滑,充分释放持续性能。

产品特点

NVH表现佳:通过优化迭代,镁合金电驱壳体可以达到铝合金壳体的NVH水平。

客户收益

镁合金电驱动桥带来的优势是全方位的,主要体现在以下几方面:

功率密度提升

同样的电桥,壳体从铝合金改为镁合金,功率密度提升0.23kw/kg。在不改变电桥原有结构的前提下,仅通过更换壳体材质,就能实现电桥功率的提升。

提升续航里程

电桥壳体从铝合金改为镁合金,整体重量的减轻能够降低车辆能耗。经实测,搭载镁合金电驱后,车辆百公里电耗降低了 4.2%,对于一辆续航 500km 的电动车而言,有效增加了车辆的行驶里程,有助于缓解了用户的里程焦虑。

此外,该电驱动桥的高性能与稳定性,也减少了后期维护成本。从适配性角度出发,镁合金电驱动桥能够满足不同车型的多样化需求,无论是小型车还是中大型车,都能找到合适的配置方案。