压力铸造成形是一种先进高效的制造成形技术,在汽车、通讯、家电等行业获得广泛应用。近年来,随着全球对节能减排、产品轻量化技术的大力开发和重视, 压铸件结构越来越复杂,尺寸越来越大,精度越来越高。因此大型复杂精密压铸件的生产技术已成为国内压铸企业的一个新挑战。

压铸生产中,模具温度对铸件质量有很大影响,是必须要控制的重要参数之一。压铸模的模温控制通常采取水冷方式。虽然国内外对压铸模具冷却有较多的探讨,但对于大型复杂压铸模中细小芯针的冷却方法却缺乏研究。因此,笔者开发了一种基于高压循环水冷却+ 风冷的压铸模型芯针冷却控制装置,并对此应用效果进行了测试。

1. 压铸模型芯针冷却控制系统的工作原理

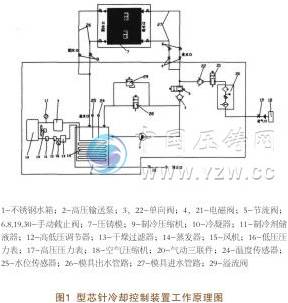

压铸模型芯针冷却控制装置的工作原理如图1所示。该控制装置包括制冷系统、高压循环水冷却系统和吹气冷却系统。主要工作过程如下:

1) 制冷原理。压缩机9、冷凝器10、制冷剂储液器11、压力调节器12、干燥过滤器13、蒸发器等部件构成一个完整的制冷循环通路。当水箱中的冷却水温度超过设定温度时, 制冷通道中的制冷剂R22 经由压缩机9 形成高温高压气态状,流经设置在装置顶端的冷凝器10 进行冷却( 由强制流动的空气冷却) 后,形成常温高压液态状。冷凝后的制冷剂液体通过干燥过滤器13,除去混入系统中的水分与杂质, 再由膨胀阀或毛细管( 压力调节器12) 形成低压低温气态制冷剂。 这种低压气态制冷剂进入设置在水箱1 中的蒸发器14 后即开始进行吸热工作( 即制冷) ,从而将水箱中的高温水冷却至预定温度。制冷剂蒸发吸热后又由压缩机吸入,再开始下一个制冷循环。当水箱中冷却水的温度达到合适的设定温度时,制冷系统自动停止。

2) 循环水冷却原理。 在正常压铸生产中, 由于高温铝液和模具不断的热交换, 模具温度会不断升高, 模具上型芯针部位的温度非常高, 因此要对型芯针部位进行冷却。 水箱1、高压输送泵2、单向阀3、出水电磁阀4、节流阀5、截止阀6 及8、压铸模7、进出水管道27 及26 组成一个完整的循环水冷却通路。 冷却水流经型芯针内部通道时与型芯针进行连续热交换, 从而使型芯针部位的温度降低。

3) 吹气冷却原理。 由于型芯针内的冷却管道直径仅有1- 2 mm,且模具温度在100℃以上, 冷却水在里面极易气化形成气阻, 导致冷却水很难进入管道内, 从而极大影响冷却效果, 所以采用吹气方法将残留的水蒸气吹出, 以保证冷却管道的畅通。 空气压缩机18、截止阀19 及6、气动三联件20、电磁阀21、单向阀22、进出水管道27 及26、水箱1 构成一个完整的吹气冷却通道。

2. 压铸模型芯针冷却控制装置的设计

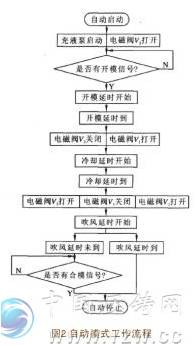

笔者设计的压铸模型芯针冷却控制装置包括电气控制系统、制冷控制系统、循环水冷却系统和吹气冷却系统。 工作方式设有手动和自动模式。 图2 为自动模式的顺序流程图。

3. 压铸模型芯针冷却装置的效果评价

3.1 试验基本参数

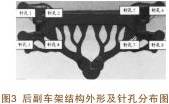

图3 为某轿车底盘后副车架三维实体图, 外形尺寸1078mm×367mm×156mm,铸件重量6.5kg。该件为汽车底盘中的重要保安零件,内部质量及力学性能要求高,其本体抗拉强度≥40 MPa,屈服强度≥145MPa,伸长率≥6% 。

3.2 试验所用模具装置

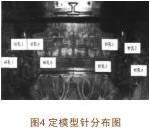

后副车架细小针孔分布见图3,定模上型芯针的分布见图4。 型芯针内部冷却通道直径1.8mm。

3.3 实验结果及分析

实验中,设置了三组试验:第一组为不使用型芯针冷却控制装置;第二组为设置型芯针冷却控制装置处于手动状态;第三组为设置型芯针冷却控制装置处于自动状态。 在这三组实验中,使用热成像仪捕捉开模后后副车架定模上芯针温度分布情况,通过三组试验的数据对比,来评价型芯针冷却控制装置的冷却效果。图5 为不使用型芯针冷却装置时定模型针的温度分布图。图6为使用手动模式时的温度分布图。图7为使用自动模式时的温度分布图。

由图5 可以看出,在不使用型芯针冷却装置时,型芯针及其周围的温度波动范围比较大,由图中的温度坐标值可以看出,最低温度为111.9℃,最高温度为327.0℃, 温度波动范围为170-190℃。

由图6可知,当设为手动模式时,型芯针及其周边的温度下降很明显,最低温度为77.2℃,最高温度为181.5℃。温度波动范围为65-90℃。由图7可知,当设为自动模式时,型芯针及其周围的温度虽然也有所下降,但下降幅度没有手动模式明显。模具最低温度为62.2℃,最高温度为295.1℃,温度波动范围为190-220℃。

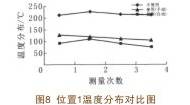

图8 别显示了在三种模式下位置1 芯针的温度分布对比图。 位置1 在不冷却时温度为210-225℃, 自动冷却时温度为100-125℃, 手动冷却为75-115 ℃。 虽然自动模式和手动模式都能使芯针温度降低, 但降低幅度不一样, 这是由于手动模式时, 每一个压铸周期中冷却循环水始终处于运行状态, 而自动模式时只是在压铸周期的开合模期间运行。 显然, 芯针的温度并不是越低越好。 当温度过低时, 铸件针孔及周边部位易出现比较严重的冷隔缺陷。

X光检测结果表明,当没有冷却时,型芯针底部及侧壁和右上角部位的圆孔孔壁等处有明显的缩孔缺陷;而在手动冷却模式下,由于芯针温度下降,上述两处的缩孔情况有了明显改善,但仍有轻微缩裂;在自动冷却模式下,缩孔则完全消除。

4. 结束语

在大型复杂压铸件的技术开发及生产中,模具温度的控制是不能忽视的重要工艺参数之一。笔者开发的基于高压冷却循环水的压铸模用型芯针冷却控制装置,对偏长、直径较小的型芯针有良好的冷却效果,可有效降低铸件型芯针底部的缩孔/ 缩松缺陷的产生,提高了铸件内部质量。